一切都取决于表面

丝杠是一种广泛用于机械工程的结构元件。其负载能力极高,可用于例如千斤顶和重型起重设备等。此类应用主要采用通过旋风铣工艺制作而成的丝杠。使用滚压工艺制造的丝杠通常表面过于光滑,这会促进粘滑效应,并对整个系统的使用寿命产生负面影响。

通过旋风铣工艺产生的丝杠表面形貌可以充当润滑剂储槽,从而降低了丝杠-螺母接触的摩擦。汉诺威莱布尼茨大学制造技术与机床研究所 (IFW) 致力于研究如何有针对性地调整旋风铣丝杠传动的表面形貌,并携手中型企业 Bornemann Gewindetechnik GmbH & Co. KG (www.bornemann.de) 探索梯形螺纹丝杠的螺纹面功能化,从而能够优化摩擦行为。

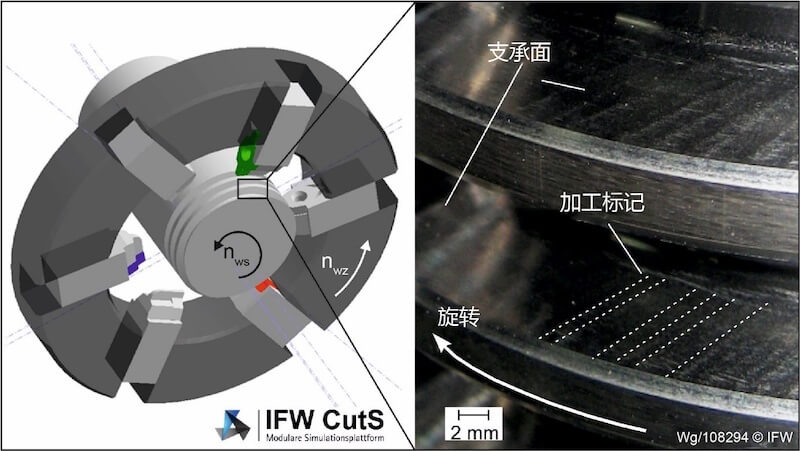

在 TopGewinde 项目中,IFW 与 Bornemann 的目标是开发出一种创新型旋风铣工艺,用于在丝杠侧面产生摩擦最小化的微观结构(图 1)。在此过程中,将使用 IFW 自己开发的 CutS(Cutting Simulation,切削模拟)软件建立旋风铣的模拟模型,从而能够虚拟预测表面微观结构。图 1 显示的运动学模型类似于 Bornemann 公司的旋风铣工艺。

材料比例曲线描述了润滑剂储槽

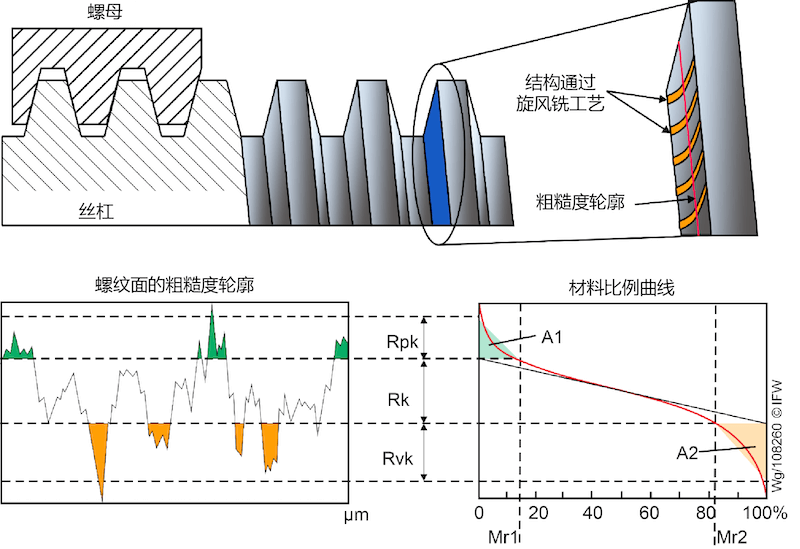

这些形成的加工痕迹应针对梯形螺纹的丝杠-螺母接触进行最佳摩擦设置。表面轮廓的凹处可以储存润滑剂,从而避免润滑不足和粘滑效应等相关问题(图 2)。

需要一个特征值来量化螺纹面上润滑剂储槽的比例。评估摩擦应力表面时,可使用材料比例曲线。这将粗糙度轮廓划分为减小的峰高度 Rpk、核心高度 Rk 和减小的谷高度 Rvk。核心高度 Rk 描述了在丝杠产品生命周期的磨合阶段之后和达到粗糙度峰值的磨损(由降低的峰值高度 Rpk 描述)之后,在摩擦接触中保留的粗糙度轮廓的面积。降低的谷高度 Rvk 描述了初始表面中可用于存储润滑剂的区域。与面积相关的粗糙度参数 Spk、Sk 和 Svk 与此等效。这些表面参数用于正在进行的项目以开发新的旋风铣工艺。此外,这些参数还将用于评估 Bornemann 公司在未来批量生产中采用新型旋风铣工艺制造的表面。

根据实验优化形貌

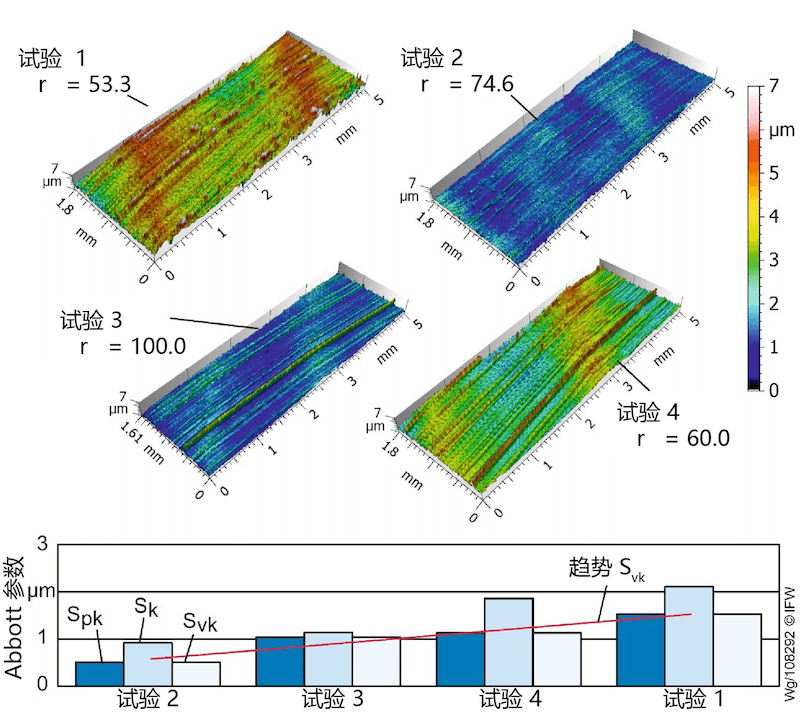

为了研究旋风铣加工对表面形貌的影响,最初在制造梯形丝杠时更改了过程控制变量。这一系列试验的重点在于刀具转速 nwz 和工件转速 nws(图 3)。由于在旋风铣过程中工件和刀具都会旋转,刀具和工件旋转之间会形成转速比 r,在评估表面形貌时会将其考虑在内。所研究的梯形丝杠是通过 Bornemann Gewindetechnik 公司的旋风铣机床采用 C45 钢在同步工艺过程中制造而成的。随后由 IFW 使用制造商 Confovis GmbH 的共焦显微镜对螺纹面上生成的形貌进行检查。生成的形貌和相关的 Abbott 参数如图 3 所示。上方两个测量显示了刀具转速对表面形貌的影响。下方的形貌测量显示了不同工件转速下生成的形貌。该研究旨在提高降低的谷高度 Svk 的值,以便为表面上的润滑剂储槽创造尽可能大的体积。最大 Svk 值在试验 1 中获得,即 Svk = 0.442 µm。这种类型的丝杠同时还具有最低转速比。可以在整个试验系列中确定 Svk 值随转速比增大而减小的趋势。通过减小转速比,可以提高结构之间的距离以及降低的谷高度 Svk。

虚拟的形貌预测

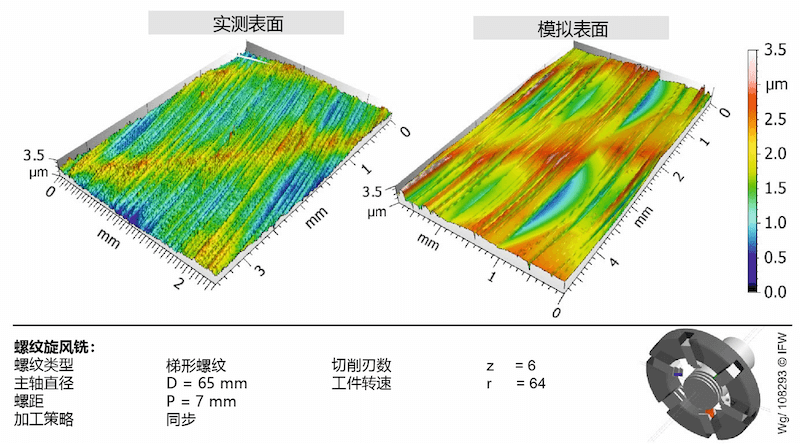

目前,IFW 正在通过模拟方式研究实验确定的关系。为此,需使用材料去除模拟来研究形貌的形成。利用 CutS 软件建立丝杠旋风铣模拟模型,并预测生成的表面(图 4)。一方面便于更好地理解旋风铣工艺中的表面形成过程,另一方面可以减少试验工作。图 4 为测得的形貌与模拟结果的对比图。在模拟中,映射了 Bornemann 公司旋风铣工艺的运动学。旋风铣梯形螺纹面的最大粗糙度在 Rz = 3–7 µm 之间。为了建立一个可靠的模型来预测此数量级的表面形貌,需要考虑进一步的过程影响。在此处所示的模拟中(图 1),除了运动啮合条件外,还考虑了转位式刀片的崩刃。考虑到崩刃,已将具有表面生成粗糙度轮廓的切削刃的 CAD 模型纳入了材料去除模拟。旋风铣工艺的特点在于转位式刀片的多个切削刃形成了梯形螺纹轮廓的不同区域。测量了一组转位式刀片的崩刃并将其纳入模型中,以考虑转位式刀片的微观几何形状对模拟表面的影响:

原则上可以使用材料去除模拟来仿制旋风铣丝杠的表面结构。在模拟产生的表面上可以清楚地看到具有规律间隔的旋风铣凹槽结构特征。模拟和实测表面之间的偏差可以通过凹槽的形状看出。测量和模拟的粗糙度参数之间的百分比偏差目前约为 25%。两个表面之间的差异是由随机表面效应和过程中起作用的刀具位移引起的。为了提高模拟的精度,计划考虑进一步的过程影响。目前,主要关注机床的振动特性。此外,还计划研究作用在刀具切削刃上的加工力。预计旋风铣过程中的偏心旋转运动和可变切屑横截面会对旋风铣刀具的位移产生影响。在过程模拟中积累的知识与经验将在未来用于刀具开发,以便通过旋风铣制造摩擦特性经过优化的丝杠。

结论与展望

在项目的进一步流程中,修改使用的刀具和相关过程控制变量,从而可以设置摩擦特性经过优化的表面。为了评估这些表面的摩擦减少效果,首先使用摩擦计进行试验。之后根据试验选择不同的刀具方案,用于制造摩擦特性经过优化的丝杠。最后,对选定的丝杠进行使用寿命测试,以验证积累的知识。Bornemann Gewindetechnik GmbH & Co KG 致力于定义一种可减少摩擦的微观结构用于重型起重设备等领域,以显著延长起重设备的使用寿命。

有关优化螺纹表面结构的更多信息,请访问 www.bornemann.cn 和 www.youtube.com/bornemann-gewindetechnik。

» Zurück zur Artikelübersicht

Comments are closed here.